Injeksi molding merupakan proses produksi terkenal yang sering digunakan dalam produksi komponen plastik. Walaupun sudah cukup terkenal, namun injeksi molding juga tidak dapat terhindar dari permasalah yang kadang terjadi. Berikut kami paparkan beberapa permasalahan injeksi yang paling umum terjadi dan solusi untuk menyelesaikan permasalahan tersebut.

Short shot biasanya akan terjadi jika material tidak mengalir dengan sempurna untuk memenuhi rongga mold. Berikut beberapa penyebab terjadinya shor shot:

Untuk menangain permasalahan short shot pada injeksi molding, berikut langkah-langkah yang dapat diambil:

Penyebab dari munculnya flow mark atau garis gelombang pada injeksi molding pada dasarnya serupa dengan penyebab pada cacat produksi short shots, meskipun ada perbedaan tingkatannya diantara keduanya. Dengan demikian, solusi yang diberikan pada dasarnya memiliki pendekatan yang sama seperti yang disebutkan sebelumnya. Khususnya untuk resin dengan fluiditas rendah, seperti polioksimetilen, resin PMMA, polikarbonat, dan resin PP, sangat penting untuk berfokus pada peningkatan ukuran gate yang tepat dan menyesuaikan waktu injeksi.

Penyebab munculnya sink mark atau cacat cekungan pada injeksi molding memiliki akar permasalahan yang sama dengan short shots. Solusi umum permasalahan ini adalah dengan pengisian material yang berlebih, tetapi hal ini akan beresiko munculnya kerutan. Oleh karena itu, penting untuk menekankan perlunya ketebalan dinding yang seragam selama tahap desain. Selain itu, pengurangan ketebalan dinding di area dengan tulang rusuk, kolom cembung, dan fitur serupa harus diutamakan jika memungkinkan.

Untuk menangani permasalahan cacat burry pada injeksi molding, hal utama yang harus diperhatikan adalah meningkatkan kualitas cetakan. Dengan menggunakan cetakan yang berkualitas, maka dapat mengurangi munculnya kebocoran. Berikut beberapa cara yang dapat dilakukan untuk mencegah terjadinya cacat burry:

Cacat sambungan pada injeksi molding terjadi ketika resin cair dari arah yang berbeda mendingin dan gagal menyatu sepenuhnya pada titik penyambungan. Biasanya, cacat sambungan pada dasarnya akan berdampak pada penampilan produk dan akan mempengaruhi proses pengecetan dan pelapisan logam. Pada beberapa kasus, hal ini juga dapat mengganggu kekuatan produk, terutama pada resin yang diperkuat serat. Langkah-langkah berikut dapat diambil untuk menangani masalah ini:

Sifat higroskopis alami dari material merupakan penyebab utama munculnya garis-garis perak pada injeksi molding. Oleh karena itu, umumnya disarankan untuk mengeringkan material pada suhu 10-15°C lebih rendah dari suhu deformasi termal resin. Untuk resin PMMA dengan kebutuhan lebih tinggi, diperlukan pengeringan sekitar 75°C selama 4-6 jam. Khususnya bila menggunakan hopper pengeringan otomatis, penting untuk memilih kapasitas yang sesuai berdasarkan siklus pencetakan (volume produksi) dan waktu pengeringan. Selain itu, waktu pendiaman material tidak boleh terlalu lama, karena dapat menimbulkan goresan perak. Tidak disarankan untuk mencampur berbagai jenis bahan, seperti polistiren dan resin ABS, resin AS, atau polipropilen dan polistiren.

Cacat garis semburan dalam injeksi molding mengacu pada tanda seperti garis yang terjadi di sepanjang arah aliran, yang dimulai dari gate. Hal ini disebabkan oleh kecepatan injeksi resin yang terlalu tinggi dari gate. Untuk mengatasi cacat garis semburan, terdapat beberapa tindakan yang dapat dilakukan salah satu pilihannya adalah menambah luas penampang gate atau mengurangi kecepatan injeksi.

Selain itu, menaikkan suhu cetakan dapat membantu memperlambat laju pendinginan resin yang bersentuhan dengan permukaan rongga. Hal ini secara efektif dapat mencegah pembentukan kulit yang mengeras pada permukaan selama tahap pengisian awal dan memberikan hasil yang positif dalam mengurangi munculnya cacat garis semburan.

Cacat bintik-bintik putih biasanya terjadi pada area ejeksi produk resin ABS. Demolding yang buruk adalah penyebab utama masalah ini. Beberapa metode yang dapat dilakukan untuk mengatasi cacat bintik-bintik putih antara lain dengan mengurangi tekanan injeksi, meningkatkan sudut demolding, menambahkan lebih banyak pin ejector atau memperbesar luas permukaannya, dan mengurangi nilai kekasaran permukaan cetakan. Namun, penting untuk diperhatikan bahwa menggunakan pelumas cetakan anti lengket juga daapat dijadikan pilihan, namun harus berhati-hati untuk menghindari efek buruk pada proses selanjutnya seperti stempel panas atau pengecatan.

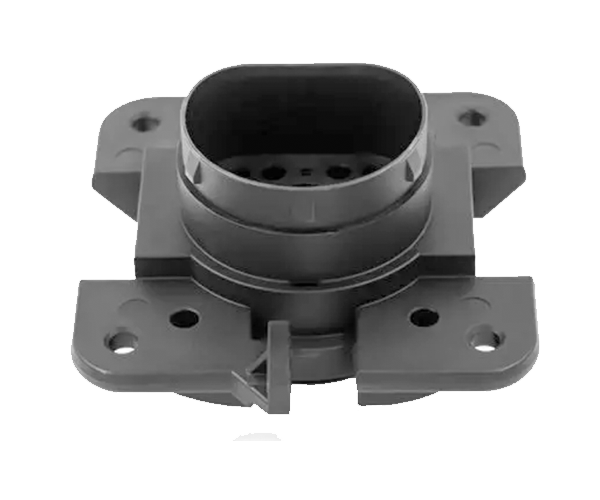

RZD telah berkomitmen untuk membuat plastik injeksi molded dan vacuum molded pada produk suku cadang, produk silikon, dan produk karet yang terdapat pada produk-produk otomotif,elektronik, produk konsumer, dan produk alat kesehatan. Perusahaan kami juga memiliki kapasitas produksi cetakan yang cukup besar dan dilengkapi dengan desain, proses dan perakitan yang menyeluruh.

Injeksi molding adalah cara yang paling hemat biaya dan efisien untuk menghasilkan produk plastik dalam jumlah banyak.

Pembentukan termal vakum adalah proses pembuatan plastik hemat biaya yang menghasilkan produk jadi yang sangat detail.

Pembentukan termal tekanan merupakan proses manufaktur yang optimal untuk produk karet silikon karena efisiensi ...

Hubungi kami hari ini untuk membicarakan proyek

Anda dan mendiskusikannya lebih lanjut